Современный уровень производства изделий из пластмасс предполагает автоматизацию всех этапов, включая контроль качества. Эффективность концепции «цеха без людей» максимальна только в случае цифровизации не только основных технологических, но и всех вспомогательных процессов и их результатов. При этом выполняется основной принцип Индустрии 4.0 - получение добавочной стоимости за счёт создания индивидуальной ценности на основе точной информации о потребности групп потребителей и оптимизации жизненного цикла товара при помощи цифровых («умных») технологий.

Виды онлайн контроля качества

При рассмотрении видов онлайн контроля качества прежде всего необходимы выделить два основных блока:

1) контроль качества процессов;

2) контроль качества продукции

Основополагающей базой современных подходов к управлению качеством является процессный подход, который предполагает определение набора процессов, выполняемых для получения готовой продукции, и дальнейшую работу с ними. При такой методике аксиоматически принимается, что при надлежащем качестве и стабильности процессов результат должен соответствовать заданному набору характеристик с изменчивостью во времени, меньшему или соответствующему изменчивости самих процессов.

Процессный подход является статистическим методом, поэтому допускает ненулевую вероятность ошибки первого рода или ложноположительного срабатывания. В связи с этим правильно выстроенная система менеджмента качества требует также применения пост-производственного контроля качества готовой продукции.

1) контроль качества процессов;

2) контроль качества продукции

Основополагающей базой современных подходов к управлению качеством является процессный подход, который предполагает определение набора процессов, выполняемых для получения готовой продукции, и дальнейшую работу с ними. При такой методике аксиоматически принимается, что при надлежащем качестве и стабильности процессов результат должен соответствовать заданному набору характеристик с изменчивостью во времени, меньшему или соответствующему изменчивости самих процессов.

Процессный подход является статистическим методом, поэтому допускает ненулевую вероятность ошибки первого рода или ложноположительного срабатывания. В связи с этим правильно выстроенная система менеджмента качества требует также применения пост-производственного контроля качества готовой продукции.

Контроль качества процессов

Первым уровнем контроля качества процессов является периодический анализ выходных сигналов с целью обнаружения специальных причин их отклонений для последующей корректировки.

Наиболее простым и при этом высокоэффективным методом такого контроля является применение контрольных карт. На многих производствах такой тип анализа применяют непосредственно для мониторинга характеристик качества полуфабриката или готовой продукции. Несомненно, это является важным, но минимально эффективным видом использования такого инструмента контроля.

Для реализации принципов цифровизации необходимо расширить анализ при помощи контрольных карт на максимальное количество процессов, происходящих при литье под давлением. Современное ПО, применяемое на литьевых машинах, даёт возможность производить автоматическую запись многих технологических параметров, например, скорость, время и давление впрыска, объём подушки расплава, позиционирование шнека и другие. Дополнительное оборудование в виде термо-, тензо-, вибро- и других датчиков, установленное непосредственно на приводах и исполнительных механизмах, позволит увеличить в разы объём получаемых данных. Такой набор информации называют big data. Его анализ должен нести характер сопоставления изменений выходных сигналов разных процессов, а также наблюдение их изменений во времени. В связи с этим исследование такого набора big data производится периодически с целью выявления трендов для осуществления дальнейшего предиктивного обслуживания или заблаговременного внесения корректировок в план производства, а также для предотвращения появления бракованной продукции.

Математический аппарат и методология применения контрольных карт описаны в ГОСТ Р ИСО 7870 «Статистические методы. Контрольные карты». В части 2 указанного стандарта также приведена глубокая детализация использования карт Шухарта.

Кроме этого, существует большое количество других методов статистического контроля качества процессов, но практика наблюдения показывает, что на предприятиях нет полного сквозного понимания целей и инструментов внедрения даже контрольных карт, поэтому использование остальных методов является часто преждевременным.

Вторым уровнем контроля качества процессов являются различные виды интеллектуальных опций, позволяющие автоматически определять параметры процесса литья или предлагать варианты их применения.

К таким методам относятся методы рассуждений на основе прецедентов (CBR — Case-Based Reasoning), методы на основе экспертных систем и методы аппроксимации и оптимизации данных, в частности метод Тагучи, искусственные нейронные сети, методология поверхности отклика и другие.

Основное предположение при использовании метода CBR заключается в том, что схожие задачи имеют аналогичные решения. CBR состоит из пяти основных процессов, которые сводятся к уточнению, извлечению, повторному использованию, пересмотру и сохранению информации, связанной с задачей.

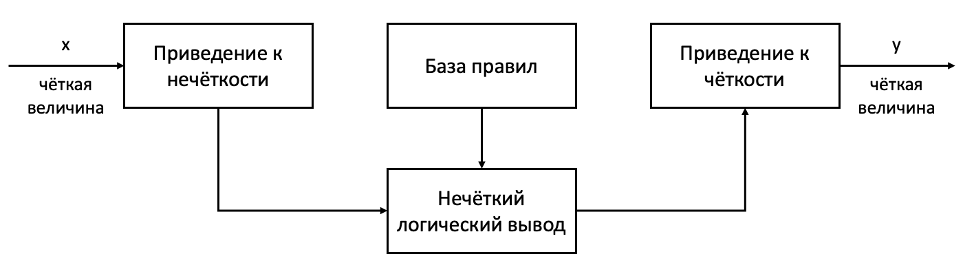

Другой интеллектуальный метод автоматического определения параметров процесса литья основан на экспертных системах, которые имитируют процесс принятия решений специалистом-экспертом. В соответствии с различными формами представления знаний методы, основанные на экспертных системах, можно разделить на методы, базирующиеся на знаниях (KBR — Knowledge-Based Reasoning), правилах (RBR — Rule-Based Reasoning) и нечеткой логике. Метод на основе нечеткой логики эффективен для решения задач устранения дефектов изделия. Он позволяет определить направление коррекции и диапазон регулировки параметров процесса. Однако диапазон корректировки параметров определяется серьезностью дефектов, что связано с уточнением их степени, исключая предвзятость оператора, и обеспечением согласованности результатов диагностики. [3]

Общая схема принятия такого решения приведена на рис. 1

Наиболее простым и при этом высокоэффективным методом такого контроля является применение контрольных карт. На многих производствах такой тип анализа применяют непосредственно для мониторинга характеристик качества полуфабриката или готовой продукции. Несомненно, это является важным, но минимально эффективным видом использования такого инструмента контроля.

Для реализации принципов цифровизации необходимо расширить анализ при помощи контрольных карт на максимальное количество процессов, происходящих при литье под давлением. Современное ПО, применяемое на литьевых машинах, даёт возможность производить автоматическую запись многих технологических параметров, например, скорость, время и давление впрыска, объём подушки расплава, позиционирование шнека и другие. Дополнительное оборудование в виде термо-, тензо-, вибро- и других датчиков, установленное непосредственно на приводах и исполнительных механизмах, позволит увеличить в разы объём получаемых данных. Такой набор информации называют big data. Его анализ должен нести характер сопоставления изменений выходных сигналов разных процессов, а также наблюдение их изменений во времени. В связи с этим исследование такого набора big data производится периодически с целью выявления трендов для осуществления дальнейшего предиктивного обслуживания или заблаговременного внесения корректировок в план производства, а также для предотвращения появления бракованной продукции.

Математический аппарат и методология применения контрольных карт описаны в ГОСТ Р ИСО 7870 «Статистические методы. Контрольные карты». В части 2 указанного стандарта также приведена глубокая детализация использования карт Шухарта.

Кроме этого, существует большое количество других методов статистического контроля качества процессов, но практика наблюдения показывает, что на предприятиях нет полного сквозного понимания целей и инструментов внедрения даже контрольных карт, поэтому использование остальных методов является часто преждевременным.

Вторым уровнем контроля качества процессов являются различные виды интеллектуальных опций, позволяющие автоматически определять параметры процесса литья или предлагать варианты их применения.

К таким методам относятся методы рассуждений на основе прецедентов (CBR — Case-Based Reasoning), методы на основе экспертных систем и методы аппроксимации и оптимизации данных, в частности метод Тагучи, искусственные нейронные сети, методология поверхности отклика и другие.

Основное предположение при использовании метода CBR заключается в том, что схожие задачи имеют аналогичные решения. CBR состоит из пяти основных процессов, которые сводятся к уточнению, извлечению, повторному использованию, пересмотру и сохранению информации, связанной с задачей.

Другой интеллектуальный метод автоматического определения параметров процесса литья основан на экспертных системах, которые имитируют процесс принятия решений специалистом-экспертом. В соответствии с различными формами представления знаний методы, основанные на экспертных системах, можно разделить на методы, базирующиеся на знаниях (KBR — Knowledge-Based Reasoning), правилах (RBR — Rule-Based Reasoning) и нечеткой логике. Метод на основе нечеткой логики эффективен для решения задач устранения дефектов изделия. Он позволяет определить направление коррекции и диапазон регулировки параметров процесса. Однако диапазон корректировки параметров определяется серьезностью дефектов, что связано с уточнением их степени, исключая предвзятость оператора, и обеспечением согласованности результатов диагностики. [3]

Общая схема принятия такого решения приведена на рис. 1

Рис. 1 – Система нечеткого логического вывода

CBR в основном применяется для подбора начальных параметров, тогда как методы, базирующиеся на экспертных системах, успешно используются для устранения качественных дефектов.

В качестве примера подобных интеллектуальных опций можно привести системы контроля веса отливки, усилия смыкания, термостатирования, вибрации при движениях робота, применяемых в литьевых машинах ведущих мировых производителей. Контроль температуры каждого гнезда при открытии пресс-формы позволяет производить мониторинг стабильности и равномерности охлаждения для предотвращения коробления.

Важным компонентом внедрения таких систем является квалификация специалиста, производящего их первичную настройку и корректировку. Учитывая относительно высокую стоимость интеллектуальных опций, отсутствие должного уровня компетентности персонала может привести к обратным негативным эффектам в виде большого количества ложных срабатываний, увеличению времени на переналадку и обнулению потенциальной эффективности.

В качестве примера подобных интеллектуальных опций можно привести системы контроля веса отливки, усилия смыкания, термостатирования, вибрации при движениях робота, применяемых в литьевых машинах ведущих мировых производителей. Контроль температуры каждого гнезда при открытии пресс-формы позволяет производить мониторинг стабильности и равномерности охлаждения для предотвращения коробления.

Важным компонентом внедрения таких систем является квалификация специалиста, производящего их первичную настройку и корректировку. Учитывая относительно высокую стоимость интеллектуальных опций, отсутствие должного уровня компетентности персонала может привести к обратным негативным эффектам в виде большого количества ложных срабатываний, увеличению времени на переналадку и обнулению потенциальной эффективности.

Контроль качества продукции

Мечтой каждого руководителя службы контроля качества на предприятии по производству изделий из пластмасс является 100% контроль качества изделий. Достижение такого результата без применения специальных инструментов, позволяющих автоматизировать такой процесс, является крайне сложной задачей.

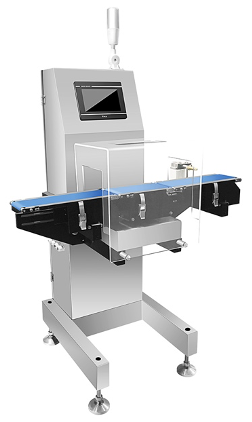

В связи с тем, что соответствие норме и стабильность массы изделия – это косвенные показатели качества, можно утверждать, что системы динамического взвешивания продукции являются самым простым из автоматизированных средств контроля. Чеквейер может быть встроен в конвейерную линию отвода готовой продукции и дооснащён техническим зрением для дополнительной проверки внешнего вида и размеров изделий. Пример такого узла приведён на рис. 2.

В связи с тем, что соответствие норме и стабильность массы изделия – это косвенные показатели качества, можно утверждать, что системы динамического взвешивания продукции являются самым простым из автоматизированных средств контроля. Чеквейер может быть встроен в конвейерную линию отвода готовой продукции и дооснащён техническим зрением для дополнительной проверки внешнего вида и размеров изделий. Пример такого узла приведён на рис. 2.

Рис. 2 – Пример системы динамического взвешивания (чеквейера)

Техническое зрение в настоящее время является наиболее динамично развивающимся из инструментов онлайн контроля качества продукции. Это вызвано ростом скорости обработки данных, повышением эффективности распознавания изображений, в том числе при помощи искусственного интеллекта.

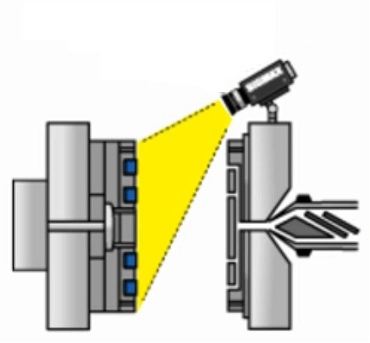

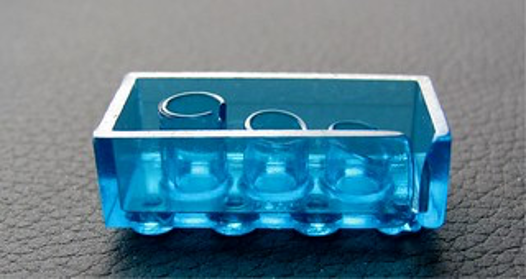

Самым простым решением является система защиты пресс-формы при помощи системы цифровых камер. Изначально эти системы предназначены для предотвращения повреждения элементов формы при её закрытии в случае попадания посторонних предметов или несрабатывания подвижных элементов. Тем не менее, её можно использовать для контроля наличия недоливов и/или облоя размером до 0,25 мм. Схема использования системы и пример обнаруживаемого дефекта приведены на рис. 3.

Самым простым решением является система защиты пресс-формы при помощи системы цифровых камер. Изначально эти системы предназначены для предотвращения повреждения элементов формы при её закрытии в случае попадания посторонних предметов или несрабатывания подвижных элементов. Тем не менее, её можно использовать для контроля наличия недоливов и/или облоя размером до 0,25 мм. Схема использования системы и пример обнаруживаемого дефекта приведены на рис. 3.

Рисунок 3 – Принципиальная схема защиты пресс-формы и пример дефекта, который может быть обнаружен

Более развитые системы технического зрения позволяют провести контроль поверхности и размеров как всего изделия целиком при помощи камер, последовательно установленных под разными углами, так и отдельных наиболее критичных мест или элементов сопряжения. Так, например, линия по контролю качества крышек для бутылок может проводить контроль их размеров и овальности со скоростью 50 000 шт. в час.

Коробление плоских поверхностей может быть определено при использовании дополнительного инструменты в виде проецируемой лазерной сетки с прямоугольными ячейками. В случае наличия дефекта камера распознает криволинейность элементов сетки.

Важно понимать, что в описанных технологиях контроля качества готовой продукции основным результатом является автоматизированное решение об её уровне качества. Обратная связь с исполнительным механизмом (в данном случае, с литьевой машиной) носит узкий характер и крайне редко может быть применена для автоматической корректировки параметров процесса.

Коробление плоских поверхностей может быть определено при использовании дополнительного инструменты в виде проецируемой лазерной сетки с прямоугольными ячейками. В случае наличия дефекта камера распознает криволинейность элементов сетки.

Важно понимать, что в описанных технологиях контроля качества готовой продукции основным результатом является автоматизированное решение об её уровне качества. Обратная связь с исполнительным механизмом (в данном случае, с литьевой машиной) носит узкий характер и крайне редко может быть применена для автоматической корректировки параметров процесса.

Заключение

Цифровизация производства и стремление к повышению его эффективности диктует необходимость автоматизации всех процессов, которые состоят из одинаковых повторяющихся действий. Таким процессом, несомненно, является контроль качества.

Максимальный эффект при управлении качеством продукции достигается при сочетании процессного подхода и киберфизических систем в единой системе. Контроль процессов позволяет повысить общую эффективность и снизить риски получения изделий, не соответствующих параметрам качества, а киберфизические системы дают возможность реализовать его в автоматическом режиме.

При оценке экономического эффекта от внедрения онлайн контроля качества необходимо учитывать следующие факторы:

1) снижение процента брака;

2) снижение фонда рабочего времени, необходимого для осуществления операций по контролю качества;

3) снижение фонда рабочего времени, необходимого для операций, связанных с обращением с бракованной продукцией (перемещение, учёт, разбраковка);

4) снижение потребности в производственных площадях, используемых для процесса контроля качества, а также для карантина изделий, требующих дополнительной проверки или действий по разбраковке. [4]

Максимальный эффект при управлении качеством продукции достигается при сочетании процессного подхода и киберфизических систем в единой системе. Контроль процессов позволяет повысить общую эффективность и снизить риски получения изделий, не соответствующих параметрам качества, а киберфизические системы дают возможность реализовать его в автоматическом режиме.

При оценке экономического эффекта от внедрения онлайн контроля качества необходимо учитывать следующие факторы:

1) снижение процента брака;

2) снижение фонда рабочего времени, необходимого для осуществления операций по контролю качества;

3) снижение фонда рабочего времени, необходимого для операций, связанных с обращением с бракованной продукцией (перемещение, учёт, разбраковка);

4) снижение потребности в производственных площадях, используемых для процесса контроля качества, а также для карантина изделий, требующих дополнительной проверки или действий по разбраковке. [4]

Использованные источники

1. ГОСТ Р ИСО 7870-1-2022. Статистические методы. Контрольные карты. Часть 1. Общие принципы

2. ГОСТ Р ИСО 7870-1-2022. Статистические методы. Контрольные карты. Часть 2. Контрольные карты Шухарта

3. Чукичев А. В., Тимофеева О. С., Андреев Ю. С. Интеллектуальные подходы к автоматизации технологической подготовки производства полимерных изделий методом литья под давлением // Изв. вузов. Приборостроение. 2023. Т. 66, No 1. С. 16—24. DOI: 10.17586/0021-3454-2023-66-1-16-24

4. Шкарина Т.Ю., Набокова А.А., Чуднова О.А., Щеголева С.А., Сологуб Е.Ю. Управление качеством: учебное пособие [Электронный ресурс] / Инженерная школа ДВФУ. – Электрон. дан. – Владивосток: Дальне- вост. федерал. ун-т, 2015. [345 с.]. – ISBN 978-5-7444-3510-3

2. ГОСТ Р ИСО 7870-1-2022. Статистические методы. Контрольные карты. Часть 2. Контрольные карты Шухарта

3. Чукичев А. В., Тимофеева О. С., Андреев Ю. С. Интеллектуальные подходы к автоматизации технологической подготовки производства полимерных изделий методом литья под давлением // Изв. вузов. Приборостроение. 2023. Т. 66, No 1. С. 16—24. DOI: 10.17586/0021-3454-2023-66-1-16-24

4. Шкарина Т.Ю., Набокова А.А., Чуднова О.А., Щеголева С.А., Сологуб Е.Ю. Управление качеством: учебное пособие [Электронный ресурс] / Инженерная школа ДВФУ. – Электрон. дан. – Владивосток: Дальне- вост. федерал. ун-т, 2015. [345 с.]. – ISBN 978-5-7444-3510-3